7 éléments clés d'optimisation pour réduire le taux de rejet et maximiser le rendement dans le traitement du verre

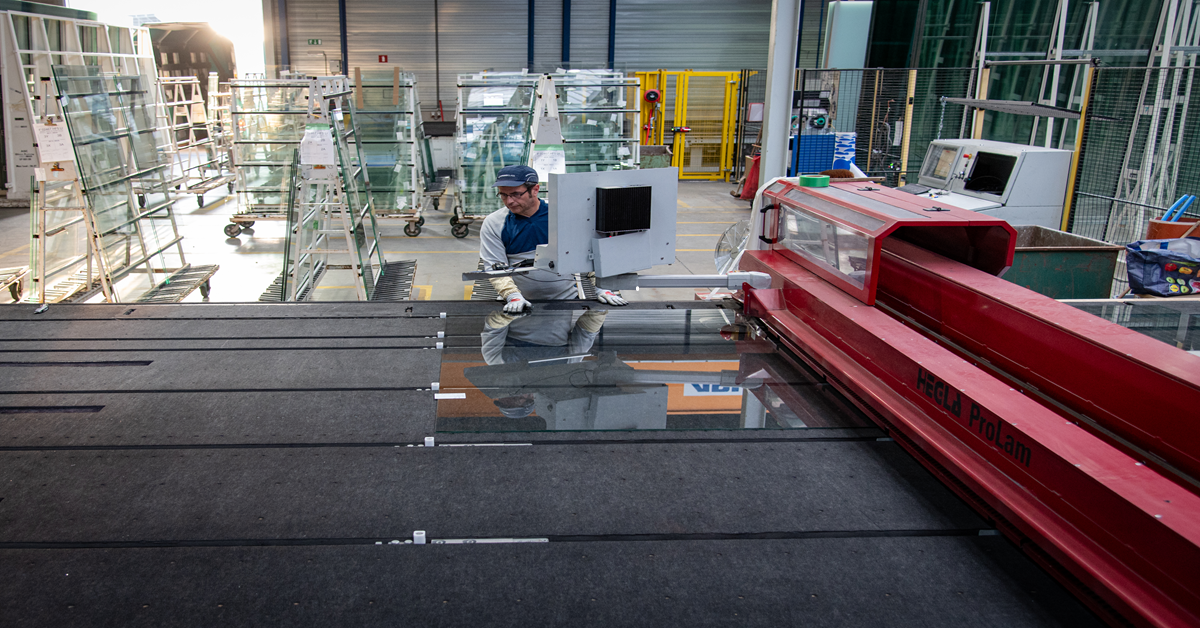

Si vous travaillez dans l'industrie du traitement du verre, vous savez que chaque feuille de verre gaspillée est synonyme d'argent perdu. La réduction des déchets est donc un défi important. Les grandes feuilles de verre, souvent découpées en pièces personnalisées pour des applications telles que les fenêtres, les façades et les portes, exigent de la précision. Lorsque vous vous appuyez sur des processus de découpe obsolètes ou manuels, l'optimisation de l'utilisation des matériaux devient une bataille difficile, ce qui a un impact sur vos résultats.

Chez Synerglass-Soft, nous avons aidé les fabricants de verre à améliorer leurs processus en travaillant en étroite collaboration avec eux. Nos solutions sont conçues pour réduire les rebuts, maximiser l'utilisation des matériaux et améliorer l'efficacité globale. Mais nous pensons également qu'il est essentiel pour vous de trouver le bon outil pour vos besoins spécifiques.

Dans cet article, vous aurez une vue d'ensemble des principales caractéristiques à rechercher dans un logiciel d'optimisation de la découpe, ce qui vous permettra de faire le meilleur choix pour votre entreprise. Que vous exploriez les outils d'optimisation pour la première fois ou que vous mettiez à niveau votre système actuel, cet article vous apportera les connaissances nécessaires pour prendre une décision éclairée.

Optimisation de la coupe dans le traitement du verre : pourquoi c'est essentiel pour votre entreprise

L'optimisation de la coupe est essentielle dans le traitement du verre. Elle consiste à déterminer la manière la plus efficace de découper les verres en morceaux plus petits et de taille personnalisée :

- Logiciels avancés et algorithmes de découpe: Ces outils automatisent le processus de découpe.

- Adaptation des schémas de découpe: Le logiciel ajuste les plans de découpe pour garantir une utilisation maximale des matériaux.

- Adaptation aux besoins de la production: Les plans de découpe sont personnalisés pour répondre aux exigences spécifiques de la production.

Le défi du traitement du verre réside dans le fait que les feuilles de verre, généralement de grande taille, doivent être découpées dans des formes et des tailles personnalisées pour les fenêtres, les portes, les façades et d'autres applications. La découpe manuelle ou des plans de découpe inefficaces peuvent entraîner des taux de rebut élevés. Sans stratégie d'optimisation, même de petites inefficacités dans le plan de découpe peuvent entraîner des niveaux élevés de déchets de matériaux, augmentant ainsi les coûts de production. Les outils d'optimisation analysent les dimensions de chaque feuille de verre et les tailles spécifiques requises pour chaque découpe afin de déterminer les schémas de découpe les plus efficaces.

En résumé, l'optimisation de la découpe aide les entreprises à réduire les déchets, à gagner du temps et à améliorer la rentabilité globale en veillant à ce que chaque pièce de verre soit utilisée aussi efficacement que possible. Mais pour obtenir ces avantages, vous avez besoin du bon outil - un outil conçu pour gérer les complexités du traitement moderne du verre.

Lorsque vous évaluez les outils d'optimisation de la découpe, gardez à l'esprit les éléments clés suivants pour vous assurer que vous choisissez la meilleure solution pour votre entreprise.

7 éléments indispensables à un outil d'optimisation de la découpe pour améliorer l'efficacité

Lors de la sélection d'un outil d'optimisation de la découpe pour le traitement du verre, il est essentiel d'aller au-delà des fonctionnalités de base. Le bon outil doit intégrer divers éléments qui fonctionnent ensemble pour offrir une efficacité maximale, réduire les déchets et améliorer le processus de découpe. Voici les éléments clés à prendre en compte :

Élément n° 1 - Algorithmes de coupe intelligents pour maximiser le rendement et minimiser le taux de rebut

Un algorithme puissant est au cœur de tout outil d'optimisation de la découpe. Il analyse les dimensions du verre, les défauts et les exigences de production afin de déterminer le meilleur emplacement possible pour chaque pièce dans le modèle de découpe. Cela permet d'utiliser le matériau de la manière la plus efficace possible. Par exemple, s'il y a deux pièces triangulaires à découper, l'algorithme peut les combiner en un rectangle, optimisant ainsi la disposition et réduisant les pertes de matériau.

En tenant compte de ces variables, le bon algorithme maximise le rendement et minimise les rebuts. L'objectif étant d'atteindre un taux de rebut compris entre 90 et 95 %, il garantit que chaque coupe est effectuée de la manière la plus efficace possible, ce qui accroît la rentabilité et l'efficacité des matériaux.

Élément n° 2 - Intégration transparente avec les systèmes existants pour améliorer le flux de travail

La capacité d'un outil d'optimisation de la coupe à s'intégrer à vos systèmes existants - tels que votre ERP ou votre MES - est cruciale. Cela garantit que les plans de coupe sont communiqués directement à vos machines, ce qui minimise les erreurs de données, élimine la saisie manuelle et rationalise le flux de travail de coupe pour une plus grande efficacité.

Recherchez des outils qui s'intègrent facilement à vos systèmes de production existants, réduisant ainsi le besoin de saisie manuelle et garantissant un flux de données fluide entre tous les systèmes concernés. Cette caractéristique réduit les frictions opérationnelles et stimule l'efficacité globale de la production.

Élément n° 3 - Ajustements et retour d'information en temps réel pour éviter les interruptions de production

Les ajustements en temps réel sont essentiels. Un bon outil d'optimisation de la coupe doit être capable de recalculer rapidement les plans de coupe en cas de changements - tels que des défauts ou des modifications de commande - afin de garantir une production fluide et ininterrompue.

Le retour d'information en temps réel permet de gérer rapidement et efficacement toute interruption de la production, qu'elle soit due à des feuilles cassées, à des défauts ou à des changements de dernière minute dans les commandes des clients. Cette fonction garantit que votre flux de production reste ininterrompu et que les ajustements sont effectués à la volée sans causer de retards.

Mais éviter les interruptions n'est qu'une partie du puzzle : qu'advient-il des restes de verre après le processus de découpe ? En l'absence d'un système efficace de gestion des restes, ce matériau précieux n'est pas pleinement optimisé.

Élément n° 4 - Gestion intelligente des débris de verre et du séquençage pour optimiser la production

La gestion des restes de verre est essentielle dans tout système d'optimisation de la découpe. Un outil de qualité doit intégrer efficacement ces restes dans les coupes suivantes, afin de garantir une utilisation maximale de tous les matériaux. En outre, un séquençage efficace garantit que les coupes sont effectuées dans l'ordre le plus efficace, ce qui minimise les temps d'arrêt de la machine et maximise la capacité de production.

Ces caractéristiques avancées permettent d'utiliser efficacement le matériau tout en maintenant des opérations fluides. Lorsque les pièces restantes sont stratégiquement incorporées dans des travaux futurs, vous tirez le meilleur parti de vos matériaux. Le séquençage, quant à lui, garantit que les coupes sont effectuées dans l'ordre optimal, ce qui réduit encore les inefficacités.

Élément n° 5 - Une découpe du verre pilotée par les données pour améliorer l'efficacité

Un outil d'optimisation de la découpe doit également fournir des informations précieuses par le biais d'analyses et de rapports détaillés, vous donnant une visibilité sur les taux de rebut, l'utilisation des matériaux, l'efficacité des machines et les performances globales de la production.

L'accès à ces mesures de performance vous aide à identifier les goulets d'étranglement, à évaluer l'efficacité de votre processus de découpe et à découvrir les possibilités d'optimisation. La prise de décisions fondées sur des données et basées sur ces informations garantira une amélioration continue de vos opérations.

Élément n° 6 - Un logiciel facile à utiliser pour stimuler la productivité

L'expérience de l'utilisateur joue un rôle essentiel dans l'efficacité d'un logiciel d'optimisation de la découpe. Si l'interface est compliquée ou difficile à utiliser, elle entraînera des erreurs et des retards de production. Une interface conviviale garantit que les opérateurs peuvent naviguer rapidement et efficacement dans l'outil, ce qui leur permet de se concentrer sur leurs tâches sans avoir besoin d'une formation approfondie.

Recherchez des outils offrant une interface intuitive et facile à comprendre, qui permette aux opérateurs de se familiariser rapidement avec l'outil. Cela permettra une adoption plus aisée et réduira les erreurs opérationnelles en cours de production.

Élément n° 7 - Évolutivité pour assurer la pérennité de votre entreprise

Au fur et à mesure que vos besoins de production évoluent, votre outil d'optimisation de la coupe doit être capable de grandir avec vous. Que vous vous étendiez à de nouvelles lignes de production ou que vous ajoutiez des opérations plus complexes, l'évolutivité garantit que l'outil s'adaptera à vos besoins futurs sans nécessiter une refonte complète.

Choisissez une solution d'optimisation de la coupe qui peut facilement évoluer pour répondre aux exigences croissantes de votre entreprise. Cette flexibilité vous permettra de pérenniser votre investissement et d'éviter des mises à jour ou des remplacements fréquents.

Choisissez le meilleur outil d'optimisation de la découpe pour votre entreprise

La réduction des taux de rebut et l'amélioration de l'efficacité sont cruciales pour tout transformateur de verre. Avec le bon outil d'optimisation de la découpe, vous pouvez minimiser les déchets de matériaux, améliorer la précision et accroître la rentabilité globale.

Pendant trop longtemps, de nombreuses entreprises ont été confrontées à des processus de découpe inefficaces, entraînant une sous-utilisation des matériaux et des coûts plus élevés. Mais aujourd'hui, avec la bonne technologie, vous pouvez prendre le contrôle de votre production et l'optimiser de la meilleure façon possible.

Chez Synerglass-Soft, nous avons aidé des fabricants de verre à mettre en œuvre des outils d'optimisation de la découpe qui donnent des résultats concrets.

Commencez par lire notre article sur les 6 erreurs de coupe les plus courantes dans l'industrie du verre et sur la manière de les surmonter. Si vous êtes prêt à explorer l'impact de l'optimisation de la découpe sur votre entreprise, nous serions ravis de vous aider à évaluer vos besoins. Réservez une consultation avec nos experts de l'industrie pour voir si Symbiose pourrait être la bonne solution pour vous. Nous sommes là pour vous guider, quel que soit votre choix final.